Selo Mecânico é um dispositivo mecânico de forma cilíndrica, de alta tecnologia e alta performance, que elimina e previne vazamentos de fluídos, líquidos ou gases sob pressão na caixa de selagem ou câmara do selo, de bombas centrífugas, bombas hidraúlicas e reatores, onde o eixo rotativo atravessa seu corpo.

O selo mecânico possui ajuste automático das faces de contato Parte Fixa e Conjunto Rotativo (Face Estacionária e Face Rotativa ou Giratória), compensa automaticamente pequenos e grandes desvios axiais e radiais (deflexões) do eixo rotativo, além de preservar o meio ambiente, atmosfera, lençol freático, rios, riachos, solo, mananciais e aquíferos do nosso planeta.O selo mecânico evita a passagem, fuga de líquidos e gases, entre o eixo rotativo (móvel) e a carcaça fixa da bomba. Tem longa vida útil, não danifica o eixo ou luva protetora do eixo, e tem manutenção praticamente inexistente ou mínima, além de gerar grande economia de energia elétrica. O selo mecânico proporciona inúmeras vantagens e benefícios quando comparado a gaxetas. Só o selo mecânico garante vedação total, confiável e durável.

Como funciona o selo mecânico?

As faces rotativa e estacionária encontram-se perpendiculares ao eixo e uma das faces é “empurrada” contra a outra através de mola única ou múltiplas molas. O contato axial estabelecido pela força exercida pela mola e a pressão do fluido atuante na caixa de selagem determinam o fechamento das faces realizando o que chamamos de vedação primária ou dinâmica, bloqueando a passagem do fluido para o eixo do equipamento.

Já a vedação secundária ou estática é feita normalmente por anéis “O”, foles de borracha, anéis retos, cunhas em PTFE., impedindo a passagens do fluido pelos interstícios do selo mecânico. As faces do selo são lapidadas o que conferem a elas uma rugosidade de três bandas de luz, aproximadamente 1µm, variando de acordo com o tipo de material das faces de contato.

- Perguntas Frequentes:

1 - Quais são as vantagens do Selo Mecânico sobre a Gaxeta?

Existem duas vantagens básicas: A econômia e a perfeita vedação.

Além destas, os selos mecânicos asseguram o uso ininterrupto por muito tempo dos equipamentos rotativos, com vazamento zero.

Não há necessidade de trocar buchas / luvas protetoras dos eixos, nem metalizá-los, sendo raras as paradas, o que não acontece com as gaxetas.

As gaxetas requerem uma boa habilidade técnica para serem corretamente instaladas, ao passo que os selos mecanicos são fornecidos completos e instalados facilmente.

Além destas, os selos mecânicos asseguram o uso ininterrupto por muito tempo dos equipamentos rotativos, com vazamento zero.

Não há necessidade de trocar buchas / luvas protetoras dos eixos, nem metalizá-los, sendo raras as paradas, o que não acontece com as gaxetas.

As gaxetas requerem uma boa habilidade técnica para serem corretamente instaladas, ao passo que os selos mecanicos são fornecidos completos e instalados facilmente.

2 - A Gaxeta e o Selo Mecânico eliminam os vazamentos da mesma forma?

As gaxetas asfixiam os fluídos. Maiores os apertos nas gaxetas, menores são os vazamentos, mas sempre devem ser permitidos vazamentos visíveis, para que as gaxetas não se queimem e não gastem excessivamente os eixos, as buchas de desgaste ou luvas protetoras dos eixos.

Por outro lado, os selos mecânicos incorporam os princípios hidráulicos em conter os fluídos e os vazamentos são praticamente zero, se houverem são invisíveis a olho nú.

A verdadeira relação entre os vazamentos das gaxetas e dos selos mecânicos é cerca de 100 para 1.

Por outro lado, os selos mecânicos incorporam os princípios hidráulicos em conter os fluídos e os vazamentos são praticamente zero, se houverem são invisíveis a olho nú.

A verdadeira relação entre os vazamentos das gaxetas e dos selos mecânicos é cerca de 100 para 1.

3 - Como se comparam os custos dos Selos Mecânicos e das Gaxetas?

Embora isto dependa dos equipamentos e das condições de serviços, os custos iniciais dos selos mecânicos são geralmente maiores que os das gaxetas, mas devido à menor manutenção, praticamente zero e as raras paradas, o selo mecanico se torna a opção mais econômica no decorrer do tempo.

4 - Existe um selo mecânico universal para todos os tipos de serviços?

Não. Tal selo teria que ser fabricado tendo-se em mente aplicações mais arriscadas e fora do comum e por isso seria caro demais para as aplicações mais simples.

Um selo mecanico específico, projetado para um dado equipamento e para determinadas condições de serviço, permite a aplicação mais econômica do projeto e dos materiais do selo mecânico.

Um selo mecanico específico, projetado para um dado equipamento e para determinadas condições de serviço, permite a aplicação mais econômica do projeto e dos materiais do selo mecânico.

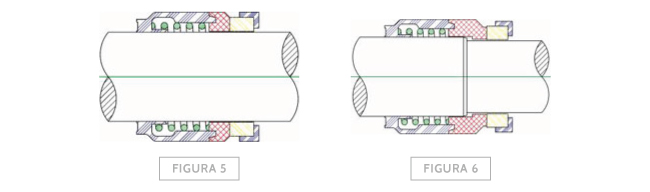

5 - O que é Selo Mecânico Interno e Selo Mecânico Externo?

A - Estes termos se referem à posição do selo mecânico com relação à caixa de selagem.

O selo mecânico interno é montado dentro da caixa de selagem, ao passo que o selo mecânico externo é montado fora da mesma, porém a diferença vai além deste fato físico.

O selo mecânico interno é montado dentro da caixa de selagem, ao passo que o selo mecânico externo é montado fora da mesma, porém a diferença vai além deste fato físico.

Os selos mecanicos internos são vantajosos porque a hidraúlica mantém todos os seus componentes em compressão e não em tensão.

Um jato do fluído da descarga é dirigido bem próximo às faces de contato através de um "by pass".

Isto permite uma lubrificação melhor e também tem as vantagens térmicas.

Os resíduos e os óxidos tem a tendência de serem jogados centrifugamente para longe das faces de contato, aumentando consideravelmente a vida útil do selo mecanico.

Um jato do fluído da descarga é dirigido bem próximo às faces de contato através de um "by pass".

Isto permite uma lubrificação melhor e também tem as vantagens térmicas.

Os resíduos e os óxidos tem a tendência de serem jogados centrifugamente para longe das faces de contato, aumentando consideravelmente a vida útil do selo mecanico.

B - O selo mecânico externo é de fácil montagem.

Não há necessidade de abrir a caixa de selagem ou a flange sobreposta auxiliar para remover ou ajustar o selo mecânico, uma vez que o mesmo fica completamente exposto à atmosfera, porém a hidráulica mantem o selo mecânico em tensão, eliminando os fatores de segurança requeridos para muito dos componentes.

O jato do fluído fica em torno do diâmetro externo das faces de contato e passa pelas áreas restritas que não permitem a dissipação adequada do calor.

Isto torna a lubrificação das faces mais crítica e o uso do "by pass" pouco efetivo.

Os resíduos e materiais estranhos impedem ainda mais a lubrificação das faces e apresentam o perigo de entupimento nas áreas restritas do lado do diâmetro interno.

Em alguns casos , as áreas entupidas podem afetar as características de balanceamento, assegurados pela construção do selo mecanico.

Os vazamentos podem se tornar consideráveis desde que os fluídos tenham a tendência de passar entre as faces centrifugamente.

Não há necessidade de abrir a caixa de selagem ou a flange sobreposta auxiliar para remover ou ajustar o selo mecânico, uma vez que o mesmo fica completamente exposto à atmosfera, porém a hidráulica mantem o selo mecânico em tensão, eliminando os fatores de segurança requeridos para muito dos componentes.

O jato do fluído fica em torno do diâmetro externo das faces de contato e passa pelas áreas restritas que não permitem a dissipação adequada do calor.

Isto torna a lubrificação das faces mais crítica e o uso do "by pass" pouco efetivo.

Os resíduos e materiais estranhos impedem ainda mais a lubrificação das faces e apresentam o perigo de entupimento nas áreas restritas do lado do diâmetro interno.

Em alguns casos , as áreas entupidas podem afetar as características de balanceamento, assegurados pela construção do selo mecanico.

Os vazamentos podem se tornar consideráveis desde que os fluídos tenham a tendência de passar entre as faces centrifugamente.

6 - Qual a diferença do Selo Mecânico Balanceado do Selo Mecânico Não Balanceado?

Os selos mecânicos balanceados geralmente requerem degraus no eixo ou na bucha / luva, além de componentes mais complicados.

Por isso, estes devem ser usados somente quando for necessário.

O selo mecânico balanceado permite um gradiente de pressão hidráulica através das faces de contato, o que anula uma parte da carga facial.

A sua aplicação é particularmente indicada quando a combinação do fluído, pressão, temperatura e velocidade resulta num lubrificante pobre.

Por outro lado, se o fluído, pressão, temperatura e velocidade permitem uma boa película / filme de lubrificação entre as faces de contato, é mais prático usar um selo mecânico não balanceado.

Por isso, estes devem ser usados somente quando for necessário.

O selo mecânico balanceado permite um gradiente de pressão hidráulica através das faces de contato, o que anula uma parte da carga facial.

A sua aplicação é particularmente indicada quando a combinação do fluído, pressão, temperatura e velocidade resulta num lubrificante pobre.

Por outro lado, se o fluído, pressão, temperatura e velocidade permitem uma boa película / filme de lubrificação entre as faces de contato, é mais prático usar um selo mecânico não balanceado.

7 - O Selo Mecânico serve para os fluídos abrasivos?

Perfeitamente, dispomos de selos mecânicos com faces ultra duras e resistentes à abrasão, além de existir também a solução de se injetar um jato de fluído limpo na caixa de selagem, direcionado às faces de contato a fim de se afastar as partículas / sólidos em suspensão.

8 - Qual é a velocidade máxima do eixo e a temperatura máxima que o selo mecânico suporta?

Velocidades de até 100.000 rpm tem sido alcançadas, mas isto depende do diâmetro do eixo para um valor máximo do fator ppm (pés por minuto).

Temperaturas de até 704 Graus C tem sido experimentadas, mas as qualidades lubrificantes dos fluídos devem ser conhecidas a estas temperaturas.

Temperaturas de até 704 Graus C tem sido experimentadas, mas as qualidades lubrificantes dos fluídos devem ser conhecidas a estas temperaturas.

9 - Quais são as mudanças físicas que ocorrem nas altas temperaturas de serviço?

Para os componentes, o projeto do selo mecânico deverá considerar os coeficientes de expansão térmica dos materiais utilizados, especialmente no que se refere às folgas críticas entre os componentes com movimentos relativos.

Os efeitos da corrosão nos materiais a essa temperaturas são também importantes, o mais importante porém é a qualidade lubrificante do fluído à temperaturas extremas, especialmente a medida que atravessa as faces de contato do selo mecânico obedecendo a técnica de pressão gradiente.

Mudanças físicas do fluído podem ocorrer.

Muitas vezes a fricção das faces de contato, juntamente com as pressões hidráulicas e mecânicas em questão, transformam o fluído num estado sólido nas faces de contato.

Isto é comumente chamado "coqueificação".

Desde que os abrasivos nas faces constituem um inimigo de qualquer selo mecânico, é óbvio que a coqueificação acelera o desgaste prematuro do mesmo.

Os efeitos da corrosão nos materiais a essa temperaturas são também importantes, o mais importante porém é a qualidade lubrificante do fluído à temperaturas extremas, especialmente a medida que atravessa as faces de contato do selo mecânico obedecendo a técnica de pressão gradiente.

Mudanças físicas do fluído podem ocorrer.

Muitas vezes a fricção das faces de contato, juntamente com as pressões hidráulicas e mecânicas em questão, transformam o fluído num estado sólido nas faces de contato.

Isto é comumente chamado "coqueificação".

Desde que os abrasivos nas faces constituem um inimigo de qualquer selo mecânico, é óbvio que a coqueificação acelera o desgaste prematuro do mesmo.

10 - Quais são os efeitos das altas pressões nos selos mecânicos?

A pressão a que o selo mecânico será submetido deve ser também considerada.

A pressão tem uma função vital em ditar o gradiente da lubrificação (pressão) que prevalecerá através das faces de contato.

Pressões de até 211 kgf/cm2 tem sido mantidas satisfatoriamente às velocidades padronizadas das bombas pelos selos mecânicos.

Isto tem sido possível empregando fluídos cujas características às temperaturas normais são bastante conhecidas, mas as pressões nesta faixa estão ainda na classe excepcional, ao passo que os selos mecânicos para até 140 kgf/cm2 são comumente fabricados.

A pressão tem uma função vital em ditar o gradiente da lubrificação (pressão) que prevalecerá através das faces de contato.

Pressões de até 211 kgf/cm2 tem sido mantidas satisfatoriamente às velocidades padronizadas das bombas pelos selos mecânicos.

Isto tem sido possível empregando fluídos cujas características às temperaturas normais são bastante conhecidas, mas as pressões nesta faixa estão ainda na classe excepcional, ao passo que os selos mecânicos para até 140 kgf/cm2 são comumente fabricados.

11 - Como os materiais empregados nos selos mecânicos afetam a segurança?

A vida útil de qualquer selo mecânico depende da segurança dos materiais.

Os projetos são feitos baseados nos testes rigorosos realizados em laboratório e em serviço, mas sem manter constância na qualidade dos materiais, todos os projetos complexos não serão efetivos.

É por isso que o constante controle de qualidade é indispensável.

Os projetos são feitos baseados nos testes rigorosos realizados em laboratório e em serviço, mas sem manter constância na qualidade dos materiais, todos os projetos complexos não serão efetivos.

É por isso que o constante controle de qualidade é indispensável.

12 - Pode-se calcular a vida útil do selo mecânico?

Isto geralmente depende da aplicação.

As características do equipamento, tais como o desalinhamento do eixo, jogo axial, vibrações e características do fluído em termos de quantidade do material estranho ou dos abrasivos, qualidades lubrificantes, temperatura e corrosão em conjunto afetam a vida útil do selo mecânico.

Nas condições comercialmente aceitas, uma vida útil do selo mecânico de 02 anos, com serviço de 24 horas por dia, é comum.

Em condições ideais, os selos mecânicos tem servido 15 a 20 anos em operação.

As características do equipamento, tais como o desalinhamento do eixo, jogo axial, vibrações e características do fluído em termos de quantidade do material estranho ou dos abrasivos, qualidades lubrificantes, temperatura e corrosão em conjunto afetam a vida útil do selo mecânico.

Nas condições comercialmente aceitas, uma vida útil do selo mecânico de 02 anos, com serviço de 24 horas por dia, é comum.

Em condições ideais, os selos mecânicos tem servido 15 a 20 anos em operação.

13 - Os selos mecânicos são temperamentais? Ouve-se falar de milionésimos de uma polegada, bandas de luz, limpeza hospitalar, etc.

Estas referências são geralmente usadas nas técnicas de fabricação dos selos mecânicos e não pelos consumidores dos mesmos.

É verdade que os selos mecânicos requerem muito mais cuidado do que as gaxetas, mas a segurança em serviço são meramente em seguir as instruções do fabricante do selo mecânico.

Estas referências são geralmente usadas nas técnicas de fabricação dos selos mecânicos e não pelos consumidores dos mesmos.

É verdade que os selos mecânicos requerem muito mais cuidado do que as gaxetas, mas a segurança em serviço são meramente em seguir as instruções do fabricante do selo mecânico.

14 - É verdade que quando os selos mecânicos falham de repente, permitem grandes vazamentos?

De forma alguma.

Uma falha deste tipo é extremamente rara.

Mesmo que um componente de vedação quebrasse completamente, o que é muito improvável, haveria um vazamento tipo labirinto, além disso, para um serviço crítico, dispositivos de segurança podem ser colocados do lado atmosférico do selo mecânico.

Existe uma sobreposta de drenagem com tubulação de ventilação que arrasta qualquer vazamento indesejável para um lugar seguro.

A falha é na maioria das vezes progressiva, assim dando tempo suficiente para o operador fazer o devido conserto / reparo.

Uma falha deste tipo é extremamente rara.

Mesmo que um componente de vedação quebrasse completamente, o que é muito improvável, haveria um vazamento tipo labirinto, além disso, para um serviço crítico, dispositivos de segurança podem ser colocados do lado atmosférico do selo mecânico.

Existe uma sobreposta de drenagem com tubulação de ventilação que arrasta qualquer vazamento indesejável para um lugar seguro.

A falha é na maioria das vezes progressiva, assim dando tempo suficiente para o operador fazer o devido conserto / reparo.

15 - Os selos mecânicos podem ser consertados nos locais de operação / serviço?

Sim. Somente alguns dos componentes vitais são normalmente substituídos.

Um estoque regular de peças sobressalentes facilita o conserto / reparo ou a reposição imediata.

Um estoque regular de peças sobressalentes facilita o conserto / reparo ou a reposição imediata.