Vedação é o processo usado para impedir a passagem de maneira estática ou dinâmica de líquidos, gases e partículas sólidas de um meio para outro. Podemos citar alguns exemplos de vedações e aplicações, como:

- Juntas em partes estáticas (ex.: flanges e carcaças).

- Anéis elastoméricos em partes estáticas e dinâmicas de equipamentos (ex.: flanges e anéis em selos mecânicos).

- Retentores em partes dinâmicas de máquinas e equipamentos (ex.: labiais para vedar lubrificante em mancais de bombas).

- Gaxetas: elementos mecânicos utilizados para frear o fluxo total ou parcial.

Para a selagem de um eixo rotativo, os mais freqüentes fundamentos são encontrados em uma bomba centrífuga como na figura 1. Uma bomba converte a energia de um acionador (um motor elétrico, por exemplo) em energia de velocidade ou energia de pressão do produto a ser bombeado. O produto bombeado entra pelo centro do rotor que gira a velocidade relativamente alta, ocupa todo o espaço entre as pás e a voluta (corpo da bomba) e é centrifugado para o diâmetro externo do rotor e então flui para a descarga da bomba com uma pressão superior a da sucção. Esta pressão de descarga flui para baixo por trás do rotor e se dirige para a caixa de vedação, e embora existam algumas maneiras de aliviar esta pressão, como por exemplo a inclusão de aletas na parte traseira visando bombear o produto para a descarga ou a execução de furos de balanceamento equilibrando as pressões de descarga e sucção, há a necessidade de evitar que o produto saia por este ponto, pois não existe possibilidade de eliminar totalmente a pressão completamente. Este é o motivo de engaxetar ou selar eficientemente a bomba centrífuga.

Em misturadores / agitadores, as caixas de vedação são submetidas às pressões destes vasos, e a vedação do eixo deve ser adequada a vedar o produto processado ou vapor do mesmo, no caso de execução vertical destes equipamentos.

Gaxetas

O processo de engaxetamento trata se do mais antigo método de vedar um eixo rotativo ou alternativo, que basicamente consiste da compressão de um material resiliente, macio e lubrificante dentro do espaço formado pelo eixo e a caixa de vedação do equipamento.

Em uma típica caixa de gaxetas com anéis de secção quadrada, estas encontram se em constante atrito com o eixo, e é necessária uma lubrificação líquida para remoção do calor gerado, proveniente do próprio líquido a ser vedado ou de outro líquido de fonte externa, garantindo que haja sempre a permanência de uma fina película entre as gaxetas e o eixo.

Embora o custo do engaxetamento é relativamente baixo e de fácil disponibilidade e instalação, encontramos alguns inconvenientes neste tipo de vedação:

- Necessidade de ajustagens constantes das gaxetas ao desgaste do eixo (ou luva). Com o desgaste das gaxetas e perda da resiliência o vazamento aumenta e há necessidade de maior compressão.

- Constantes reapertos provocam irregularidades no eixo (ou luva) com eventual necessidade de troca destes componentes.

- Pode haver geração de calor indesejável, considerando o atrito e aumento considerável do consumo de energia.

- Há emissões indesejáveis de fluídos críticos ao meio ambiente (inflamáveis, voláteis e agressivos).

Com a definição de alguns problemas associados à vedação por gaxetas, uma solução para estas questões será a substituição de gaxetas para um sistema de selagem mecânica.

Selos Mecânicos

Os selos mecânicos foram desenvolvidos para diminuição nos níveis de emissão de produtos em equipamentos rotativos (bombas, compressores, misturadores, ventiladores industriais) de acordo com normas ambientais, e são projetados para operar por muito tempo sem manutenção (alguns casos superior a 25.000h), entretanto são de custo de aquisição superior as gaxetas e em alguns casos pode haver relativa dificuldade na instalação.

A figura 2 mostra um selo mecânico simples montado na caixa de vedação de uma bomba centrífuga. Basicamente os selos mecânicos são constituídos em três partes:

- Um conjunto de faces de vedação: uma rotativa (anel de vedação) e outra estacionária (sede).

- Um conjunto de vedações secundárias como anéis elastoméricos (`O – rings´), anéis em formato “v´´ em P.T.F.E, anéis em cunha em P.T.F.E, foles elastoméricos ou anéis de grafite.

- Estrutura do selo mecânico como sobreposta (ou flange), luva do eixo, colar, anéis de compressão, molas, pinos, e parafusos.

Podemos notar na figura que a parte rotativa é formada pela mola, o anel elastomérico do eixo, e o anel de vedação sobre o eixo. A parte estacionária é formada pelo anel de vedação (sede) e anel elastomérico alojados no interior da sobreposta que será instalada na caixa de vedação da bomba centrífuga.

Podemos mostrar nesta figura como evitamos que o produto bombeado escape para a atmosfera em quatro pontos:

- O ponto x, onde o produto tentando escapar pelo eixo irá encontrar o anel o-ring.

- Nos pontos y e z, respectivamente no anel o-ring da sede e na junta da sobreposta.

- O último ponto é o ponto w, onde as faces do anel de vedação rotativa e da sede estacionária que são lapidadas e planas mantêm se em contato proporcionando uma excelente selagem. Estas faces são lubrificadas por um filme líquido microscópico, e ocorre um pouco de emissão de produto para a atmosfera, porém imperceptível em muitos casos.

Este selo é muito básico e limitado para muitas aplicações, e adiante em caráter resumido comentaremos a respeito de tipos e projetos existentes no fundamento dos selos mecânicos, materiais construtivos, sistemas auxiliares e seleção do selo mecânico.

Tipos De Selos Mecânicos

- Selos simples: montados internamente nas caixas de vedações são os mais encontrados no mercado e de preços mais acessíveis.

- Em aplicações envolvendo produtos corrosivos, os selos simples podem ser projetados para montagem externa promovendo diminuição nos custos de metalurgia pela baixa exposição dos seus componentes.

- Selos duplos: são utilizados quando as taxas de emissões do selo simples não são adequadas. Aplicações envolvendo líquidos tóxicos e danosos ao meio ambiente, abrasivos em suspensão que desgastam as faces de vedação e corrosivos que exigiriam metalurgia custosa na estrutura de um selo simples. São disponíveis em versão pressurizada e não pressurizada, e podem possuir sistemas de monitoramento para segurança operacional.

- Selo duplo pressurizado: injeta-se um líquido barreira compatível com o produto a ser vedado dentro da caixa de vedação entre o selo primário e o selo secundário, a uma pressão superior a existente neste produto. Ver figura 3.

- Selo duplo não pressurizado: o selo primário normalmente opera como um selo simples efetuando todo o trabalho de vedação. Há um fluido barreira dentro da caixa de vedação entre o selo primário e o selo secundário a pressão usualmente atmosférica ou mais baixa.Com falha do selo primário, o selo secundário exerce a função de vedar o produto até que o selo possa ser reparado.

- Selo duplo – barreira de gás: utiliza se um gás inerte barreira ao invés de líquido, e tipicamente tem a mesma performance de um convencional selo duplo não pressurizado, com a possibilidade de eliminação de alguns sistemas de monitoramento. Ver figura 4.

- Selos cartucho: são selos pré-montados de fábrica e todos os seus componentes são montados num conjunto único sobre a luva, ajustada a uma sobreposta não necessitando de nenhum ajuste internamente, evitando os erros de montagem na bomba e promovendo ganho de tempo em manutenções. Existem a aproximadamente 60 anos, e atualmente são padronizados em aplicações em bombas nas normas internacionais DIN, ANSI, ISO e API.

Projeto dos Selos Mecânicos

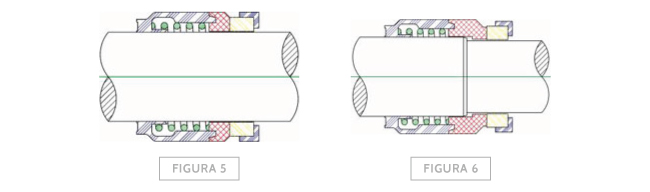

- Balanceamento: uma freqüente modificação imposta a um selo mecânico é motivada pela pressão de vedação e a velocidade periférica. Se um selo interno é submetido a altas pressões e velocidades, alterações no projeto devem ser efetuadas visando não permitir que esta pressão atue no anel de vedação em direção a atmosfera, contribuindo para diminuição das forças de fechamento e conseqüentemente o calor gerado. É efetuado um degrau no eixo / luva do eixo para criar uma maior área do anel de vedação exposta a pressão de abertura. Ver figuras 5 e 6 – respectivamente selo não balanceado e balanceado.No projeto do selo mecânico devem ser considerados os limites pressão – velocidade. O tamanho do eixo e do selo mecânico, a velocidade periférica, os materiais das faces e as características do produto as ser vedado são fatores importantes na determinação dos limites de pressão de um selo mecânico para uma aplicação específica.A DU-O-LAP utiliza “fea – finite element analysis” para verificação do comportamento dos componentes submetidos a altas pressões e altas velocidades, determinando as deflexões e emissões de fluído para a atmosfera. Ver figura 7.

- Selos de mola única ou molas múltiplas:Nos selos de mola única existem limitações e é indicado em aplicações menos severas como em baixas velocidades. Não obstante algumas poucas desvantagens, os selos de molas múltiplas são preferidos e mais indicados, pois promovem baixas distorções e melhor distribuição da pressão das faces.

- Selos deslizantes e não deslizantes: conhecidos respectivamente como selos “pusher” e “não pusher”.

- Selos deslizantes: utilizam molas simples ou múltiplas para manter os contatos das faces. As vedações secundárias são em anéis elastoméricos, anéis “v” em P.T.F.E. ou anéis encapsulados (P.T.F.E.). São relativamente de baixo custo e comercialmente disponíveis em vários tamanhos, e aplicáveis em altas pressões e em diversas configurações de projetos.

- Selos não deslizantes: as vedações secundárias são estáticas e são utilizados foles metálicos, foles elastoméricos, foles em P.T.F.E. ou grafite.

- Os selos de fole metálico são de alto custo pela metalurgia superior e são utilizados em altas e baixas temperaturas.

- Selos de fole de elastômero: são de baixo custo, usam uma mola para energizar as faces de vedação e são indicados em aplicações mais simples. Devido suas limitações.

- Fole P.T.F.E.: são de baixo custo e indicados em aplicações químicas agressivas.

- Anel de vedação flexível ou sede estacionária flexível: o projeto do selo mecânico permite esta variação, visando atenuar problemas de bloqueamento em aplicações com sólidos em suspensão.

Materiais Construtivos

Na especificação de um selo mecânico, deve haver especial atenção na escolha dos materiais construtivos, onde são verificadas todas as propriedades físicas e químicas para cada aplicação de produto a ser vedado. A temperatura e a corrosão química são dois fatores vitais, além de serem consideradas as propriedades lubrificantes do produto bombeado ou misturado, com o objetivo de levar o selo mecânico a uma vida operacional satisfatória. Há décadas são especificada uma grande variedade de materiais, e as normalizações restringem os mesmos, buscando maior padronização e uniformidade nas especificações. Descrevemos abaixo os mais usuais:

- Faces de vedação: carvão premium, carbureto de tungstênio, carbureto de silício, cerâmica, ni-resist e bronze.

- Vedações secundárias: borracha nitrílica, neoprene, P.T.F.E., etileno propileno, grafite, fluorelastômero e perfluorelastômero.

- Parte estrutural: AISI 304, AISI 316, Alloy 20, Hastelloy b, Hastelloy c e am-350.

Sistemas Auxiliares

As condições operacionais encontradas em diversas aplicações podem estar no limite dos selos mecânicos, como presença de altas concentrações de abrasivos, temperaturas baixas ou altas e produtos danosos ao meio ambiente que devem atender aos requisitos de emissão segundo normas vigentes. Visando aumentar a vida útil do selo mecânico de forma econômica e atender os limites de emissão para a atmosfera, devem ser analisados as condições operacionais na ocasião da especificação e escolher o melhor tipo de selo mecânico, planos auxiliares e alguns sistemas auxiliares descritos:

- Separadores de abrasivos.

- Buchas de fundo da caixa de vedação (para injeção de produto).

- Trocadores de calor.

- Protetores de mancais.

- Tanques (pressurizados ou não) com instrumentação completa para monitoramento de selos mecânicos duplos.

Seleção do Selo Mecânico

A seleção do selo mecânico apropriado para uma aplicação específica em muitos casos não é feita somente pelo fabricante, mas com o envolvimento do fabricante do equipamento, pelas projetistas e os usuários. Com isto, haverá maior conhecimento dos diversos fatores envolvidos, e a garantia que o selo mecânico especificado representará a melhor alternativa atendendo aos requisitos ao máximo, durante o tempo mais longo possível, exigindo o mínimo de manutenção.

Devido a diferenças de projeto, peças, padronização de materiais no cliente, custos envolvidos no fornecimento e eventuais necessidade de atender a normalização de selos mecânicos, a escolha final algumas vezes é influenciada pela preferência pessoal e experiência do usuário em determinada aplicação.

Durante a seleção é preciso obter os dados mínimos:

- Projeto do equipamento a ser vedado: tipo de equipamento e as dimensões completas do eixo (ou luva) e da sua caixa de vedação.

- As pressões e a temperatura na caixa de selagem.

- Características físico–químicas do produto bombeado ou misturado, tais como: corrosividade, temperatura, densidade, pressão de vapor, ponto de ebulição, ponto de solidificação, viscosidade, abrasividade, concentração e PH.

- Custos, limitações de espaços e disponibilidade de controles ambientais.

Conclusão

A seleção de um selo mecânico depende de vários fatores e, sobretudo da experiência e conhecimento de quem o está especificando, e deve ser discutido em detalhes na ocasião da compra de um equipamento que possua um eixo rotativo e deve ser vedado.

É preciso contar com um fabricante de selo mecânico que realmente responda pela especificação efetuada e para proporcionar o suporte necessário a correção de possíveis erros, evitando surpresas desagradáveis na má escolha do tipo, materiais, planos e sistemas de selagem.

Eng. Reinaldo Cortelli / Engenharia De Aplicação

DU-O-LAP Selos Mecânicos

Tecnologia de Vedação – Selagem Mecânica

DU-O-LAP Selos Mecânicos

Tecnologia de Vedação – Selagem Mecânica

Nenhum comentário:

Postar um comentário